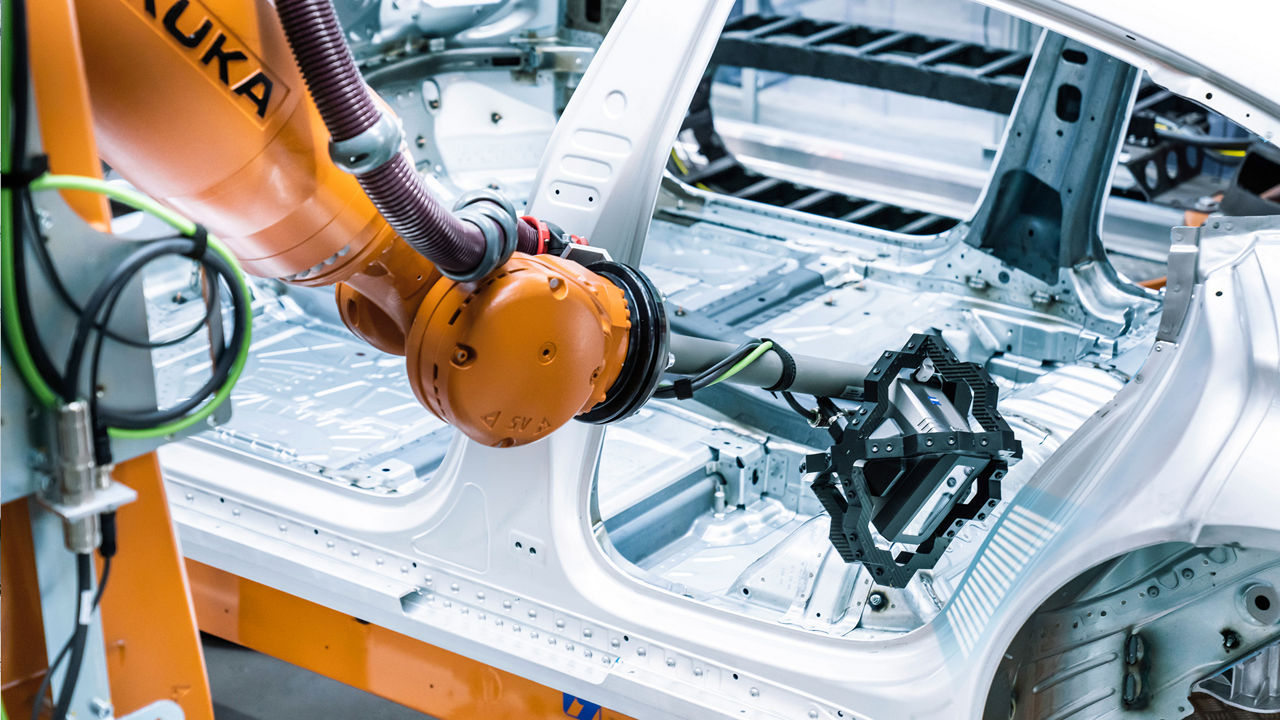

Aun cuando en el montaje se requieren ante todo maniobras hábiles y precisas, en esta área también se cuenta con el apoyo de robots, por ejemplo, para el montaje de las lunas frontal y trasera. En esta fase de trabajo el hombre y la máquina colaboran prescindiendo completamente de la habitual valla de protección. Se denomina cooperación hombre-robot. Primero los empleados depositan la luna sobre un dispositivo con alojamientos regulables automáticamente. A continuación, se hacen a un lado y los robots aplican el adhesivo. Acto seguido vuelven a entrar en acción los empleados y ajustan la luna con exactitud en la carrocería.

Además, se cuenta con el apoyo de la impresora 3D. En muchas estaciones se emplean ayudas de montaje preparadas especialmente para garantizar el trabajo ergonómico. Si un empleado o empleada tiene una idea para optimizar el proceso, en Böllinger Höfe se aplica el principio del camino más corto. El personal puede dirigirse con su propuesta al centro de impresión 3D interno. Junto con una empresa emergente de Berlín, el equipo de expertos de Audi ha desarrollado un software que reduce en un 80% los tiempos de construcción de los dispositivos de premontaje. Casi siempre basta un boceto, y la pieza deseada está disponible en unas pocas horas. Un beneficio enorme, como indica Wolfgang Schanz: "Hemos establecido muchos métodos nuevos. Todo comienza con la planificación de los procesos de montaje, que en muchas áreas se ha realizado virtualmente. En la construcción de carrocerías trabajamos con medición sin correlaciones. Y las ayudas de la impresora 3D para el montaje han demostrado ser una solución idónea hecha a medida de nuestros empleados de la línea de montaje".

Producción de alta tecnología de gran flexibilidad con espíritu artesanal: Böllinger Höfe aúna de un modo impresionante lo mejor de dos mundos.